Chế tạo Các bộ phận lắp ráp trục chính chính xác Liên quan đến việc sản xuất các thành phần có tính chính xác cao và được điều khiển chặt chẽ, rất quan trọng cho hoạt động của các máy móc khác nhau, chẳng hạn như máy công cụ, thiết bị công nghiệp và thiết bị điện tử. Đạt được độ chính xác cần thiết trong các bộ phận lắp ráp trục chính đưa ra một số thách thức:

Dung sai và độ chính xác: Các bộ phận trục chính chính xác đòi hỏi dung sai rất chặt chẽ và mức độ chính xác cao. Ngay cả những sai lệch nhỏ so với các thông số kỹ thuật cũng có thể dẫn đến các vấn đề hiệu suất đáng kể hoặc thất bại hoàn toàn của máy móc. Duy trì kích thước chính xác như vậy trong suốt quá trình sản xuất là một thách thức.

Lựa chọn vật liệu: Chọn các vật liệu phù hợp với tính chất nhất quán là điều cần thiết. Bất kỳ sự thay đổi nào trong thành phần vật liệu có thể ảnh hưởng đến sự giãn nở, độ cứng và độ ổn định tổng thể của các thành phần, ảnh hưởng đến hiệu suất của chúng trong các điều kiện hoạt động khác nhau.

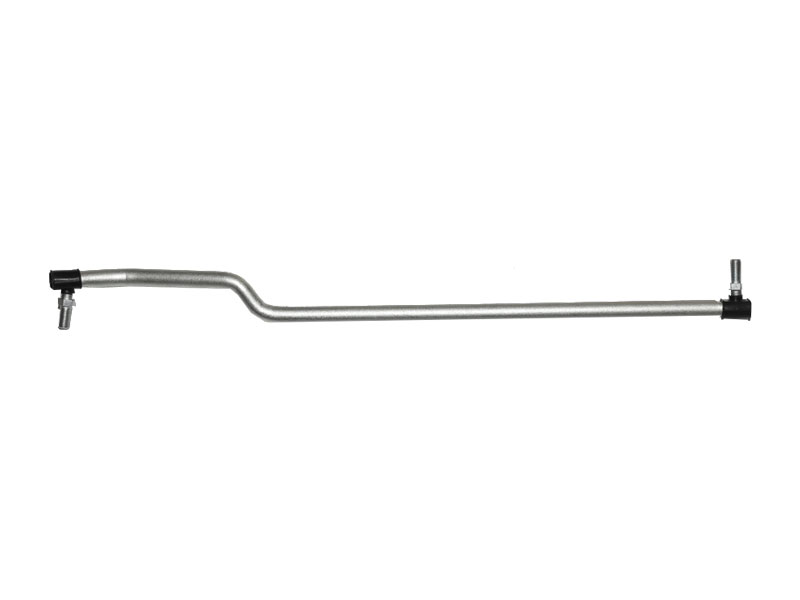

Kỹ thuật gia công: Các quy trình gia công được sử dụng để chế tạo các bộ phận trục chính chính xác phải có khả năng đạt được hoàn thiện tốt và hình học phức tạp. Các kỹ thuật như mài, mài giũa và có thể là cần thiết, mỗi kỹ thuật có các thách thức riêng về mặt kiểm soát quy trình, hao mòn công cụ và chất lượng bề mặt.

Rung và động lực học: trục chính chính xác hoạt động ở tốc độ cao, làm cho điều khiển rung và độ ổn định động trở nên quan trọng. Giảm thiểu rung động đòi hỏi thiết kế cẩn thận, lựa chọn vật liệu và cân bằng các thành phần quay. Sự mất cân bằng nhỏ hoặc bất thường có thể dẫn đến những rung động đáng kể và giảm hiệu suất.

Lắp ráp và căn chỉnh: Lắp ráp các bộ phận trục chính chính xác đòi hỏi sự chú ý tỉ mỉ đến từng chi tiết. Đảm bảo căn chỉnh thích hợp của tất cả các thành phần là rất quan trọng cho hoạt động trơn tru của trục chính. Đạt được sự liên kết này một cách nhất quán trong quá trình sản xuất có thể là một thách thức.

Quản lý nhiệt: Các hoạt động tốc độ cao tạo ra nhiệt, có thể ảnh hưởng đến sự mở rộng nhiệt của các thành phần và có khả năng dẫn đến những thay đổi kích thước. Quản lý nhiệt thông qua các kỹ thuật làm mát và cách ly nhiệt thích hợp là rất cần thiết để duy trì hiệu suất nhất quán.

Bề mặt hoàn thiện và bôi trơn: Hoàn thiện bề mặt của các thành phần trục chính chính xác là rất quan trọng để giảm ma sát và hao mòn. Đạt được độ mịn cần thiết và áp dụng các phương pháp bôi trơn thích hợp là những thách thức ảnh hưởng đến tuổi thọ của lắp ráp trục chính.

Kiểm soát chất lượng: Thực hiện các biện pháp kiểm soát chất lượng nghiêm ngặt trong suốt quá trình sản xuất là rất quan trọng. Điều này bao gồm kiểm tra thường xuyên, đo lường và thử nghiệm các thành phần để đảm bảo chúng đáp ứng các thông số kỹ thuật cần thiết. Các phương pháp thử nghiệm không phá hủy cũng có thể được sử dụng để xác định các khiếm khuyết mà không làm hỏng các bộ phận.

CÔNG CỤ CÔNG CỤ VÀ CÔNG CỤ TUỔI: Các bộ phận chính xác gia công có thể dẫn đến hao mòn công cụ nhanh do độ cứng và độ chính xác cần thiết. Quản lý hao mòn công cụ và thay thế các công cụ đúng khoảng thời gian để duy trì chất lượng nhất quán có thể là một thách thức.

Các yếu tố môi trường: Các điều kiện môi trường như nhiệt độ và độ ẩm có thể ảnh hưởng đến sự ổn định kích thước của các bộ phận trục chính chính xác, khiến cần phải kiểm soát môi trường sản xuất để đảm bảo chất lượng nhất quán.

Kỹ năng và chuyên môn: Sản xuất các bộ phận lắp ráp trục chính chính xác đòi hỏi một trình độ kỹ năng và chuyên môn cao từ lực lượng lao động. Các thợ máy lành nghề, kỹ sư và các chuyên gia kiểm soát chất lượng là rất cần thiết để vượt qua những thách thức liên quan đến việc sản xuất các thành phần chính xác như vậy.

Nhìn chung, những thách thức trong sản xuất các bộ phận lắp ráp trục chính chính xác xuất phát từ nhu cầu về độ chính xác đặc biệt, dung sai chặt chẽ và sự chú ý tỉ mỉ đến chi tiết trong toàn bộ quá trình sản xuất.

Tiếng Anh

Tiếng Anh 简体中文

简体中文 España

España Sverige

Sverige